作者:吉川良三

導語: Samsung 電子最新旗艦智能手機Galaxy S4發佈4個版本, Samsung 一貫的產品策略也遭到消費者吐槽。本文作者吉川良三在日經技術在線發文稱,這是這種細分化的產品策略,才使 Samsung 從眾多廠商中脫穎而出。

2013年第一季度(1~3月),韓國 Samsung 電子拿到了全世界智能手機市場33%的份額。如此之大的份額當然是世界第一,現在,該公司的智能手機產量在3億~4億部。或許不少讀者覺得 Samsung 是「大量生產單一機型,靠低價銷售賺取份額」的。但實際上,該公司並不是只造一款手機,而是經營著品種繁多的產品,手機的設計和功能千變萬化,每月都會推出10多種新款式,1款機型的產量不到100萬部。

筆者覺得,這正是 Samsung 電子為贏得全球化時代競爭而採取的措施。換言之,該公司的成功之道,是面向世界各地,或者說是按照各地用戶不同的需求,供應多種細化的產品。

細化需要達到怎樣的程度呢?例如印度,北部、中部、南部的語言和文化各不相同。就連食物習慣也不相同,北部絕不碰肉,中部和南部既吃豬肉,也吃牛肉。印度一個國家,彷彿是全世界的一個縮影。

接受現實,按照各地區的喜好改變設計──這就是 Samsung 電子的看法。

求梅者授之以梅

因為在日本不常見,大家或許並不清楚, Samsung 電子在設計產品時汲取了世界各地的需求,所以,設計和操作性非常優秀。另一方面, Samsung 面向新興市場國家推出的電視和硬盤錄像機則沒有多餘的功能,遙控器也非常簡單。而且,硬盤錄像機與電視的遙控器通用,無需分別使用兩個。 在此之上, Samsung 採取了提供多重選擇的戰略。不只是智能手機, Samsung 電子在全球範圍內製造的電視也多達1000~1500款。除了按照地區特點製造產品之外,在 Samsung 看來,用戶是按照各自的標準選擇產品的,提供的選擇(款式數量)自然越多越好。反言之,如果沒有豐富的產品型號,就贏不了競爭。 這裏的重點是用戶需求多種多樣,產品的品質和功能也要千變萬化。也就是說,假如用戶的需求有「松」、「竹」、「梅」三個檔次。對於追求「松」的用戶,只需提供要頂尖的品質和功能即可,而對於追求「梅」的用戶,則要提供符合其要求的品質。其關鍵在於製造出讓用戶產生「興奮感」、「心動感」,願意掏錢購買的商品。

不光是 Samsung 電子,很多海外企業都是既生產低於「梅」的產品,也生產能滿足「松」的要求的產品。總而言之,這些企業具備全能的靈活性,能夠按照客戶要求的品質製造產品。

促使用戶5年內更新換代

能夠表現靈活性的典型例子是有機EL(electro-luminescence)顯示器。 Samsung 電子和韓國LG電子在有機EL的利用上領先日本企業。有機EL不僅亮度大,而且能耗低,無需薄膜,製造出的成品薄,具有很多超過現行液晶面板和等離子顯示面板的優勢。但也存在容易老化的難點。有機EL雖然在加載電壓時亮度好,但有機物質蛻變快,變質後亮度會發生驟降。

按照日本企業的想法,既然耐久性還存在缺陷,那就應該在解決問題之後再應用於產品。但 Samsung 電子的智能手機已經開始大量採用有機EL。在耐久問題上, Samsung 並不糾結,有機EL雖然在一用就是10年的產品中難以投入實用,但完全符合幾年就會換新的智能手機的需求。

就連日本企業注重耐久性的電視, Samsung 電子和LG電子也競相推出了使用55英吋有機EL顯示器的產品,其目的或許是要把電視也打造成5年之內換新的產品。現在,市面上出現了「智能電視」這種新門類的產品。這種產品具備能上網、雙向通信的特點,但實際形態與顯示器擴大到42英吋的個人電腦相比,實在看不出任何差別。之所以取「智能電視」這樣的名字,是為了營造出不斷增加各種新功能的興奮感,以愛好新事物的用戶為中心進行宣傳。如此一來,商品壽命也就不會太長,抗老化能力差的現行有機EL顯示器也足以滿足要求。

按需求,一變皆變

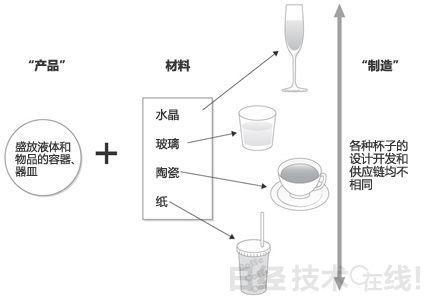

把製造分成了「產品」與「製造」來分別思考。「產品」代表著如何帶給用戶興奮感的思想,筆者將其稱之為設計思想。設計思想一變,不僅產品會變,更重要的是,設計、製造產品的流程也會跟著改變。 下面簡單舉一個杯子的例子。人們需要的杯子不只是高檔貨,紙杯的需求也依然存在。杯子具有盛放液體流動、飲用的便利性,用戶是為這樣的價值掏錢的。但同樣是用戶,打算用完就扔的用戶需要紙杯,高級酒店之類的場所則會不惜高價購買水晶玻璃製造的豪華杯子。

這些杯子的功能雖然一樣,但因為材料不同,所以價格不同,設計流程、「製造的」流程自然也不一樣。

筆者認為,隨著全球化從2000年前後開始興起,電器等產品的設計思想已經趨於多元化。以前,只要製造日本人喜歡的產品,基本都能在發達國 家受到歡迎。也就是說,向日本和海外發達國家可以供應同樣的產品。但隨著全球化的進展,需求日趨多樣化,誇張地說,假設有200個國家,那麼200個國家 的需求全都不會一樣。因此,QCDFSE,也就是品質、成本、交貨期、靈活性、安全性、環境也必須改變。

自從2008年的雷曼危機過後,日本才開始關注新興市場國家的重要性,並且注意到了市場的多元化現象。但 Samsung 電子等企業早在2000年前後就已經發現這一變化,並逐步採取了應對措施。

日本企業需要認識到,重要的是按照世界各地的需求策劃產品的細化。如果需求,也就是要求的功能和限制條件發生變化,設計及其背後的流程也要 隨之改變。如果忽視這一點,日本企業就算高喊「我們的品質好」、「價格雖高但功能多」,在當今的世界上也一樣是行不通的。這就是為什麼經常會有人說日本的 洗衣機在印度賣不動是因為洗不了紗麗,在中國賣不動是因為洗不了土豆一樣。當然,這隻是個極端例子的比喻說法,

全球單一的「日本品質」

最近,筆者出席了日本一家製造業諮詢公司舉辦的活動。在那裡,聽著眾多日本企業的發表,筆者不禁吃了一驚。因為發表的內容全都是如何遏制當 地工人反抗、如何辛苦地推行日本的5S體系(整理、整頓、清掃、清潔、素養),總而言之,為了讓當地人習慣日本式的製造,大家都很費勁。

聽到這些,筆者覺得,日本企業的思路似乎從根上就錯了。讓新興市場國家的工廠按照與日本一樣的流程,製造與日本一樣的產品──這種立場令人費解。

以洗衣機為例,日本從二戰後開始為第一次購買洗衣機的用戶製造手動單缸洗衣機,很快發展到了雙缸洗衣機、全自動洗衣機。但現在的日本企業並非什麼都能造。

筆者曾經問過日本大型家電企業的員工:「你們能不能造手動單缸式洗衣機」,得到的回答是:「造不了那麼老的玩意兒」。按照這位員工的說法, 現如今,設計及生產的流程、包括部件企業和加工企業在內的供應鏈支援的都是全自動式,他們連手動單缸式的製造方法都不知道。雙缸式恐怕也一樣。也就是說, 對於印度和印度等準備購買低端洗衣機的用戶層,日本企業壓根造不出適合他們的單缸式和雙缸式洗衣機。

總而言之,大多日本企業無論在品質還是在功能上,都只具備製造高級產品的能力。如果卯起勁來,或許也能造出一兩台其他檔次的產品,但規模一 旦達到幾萬台,日本企業能否建立起相應的體制就難說了。需求一變,對應的流程自然會變,而日本拉不開「松」、「竹」、「梅」的檔次,只擁有1個「松」的流 程。只好靠僅有的一個檔次在全球打拚。

這種現象也表明,新技術就算孕育出「松」,僅憑這一點也無法轉化成競爭優勢。筆者曾經說過,就算技術上沒有創新,只要結合現有技術,營造出興奮感、心動感,就能轉化成優勢,而這,正是 Samsung 電子的看家本領。

焚化爐支撐的過度包裝

雖說是細節,但日本產品在新興市場國家滯銷的理由還有一個──包裝繁瑣。日本產品都是在包裝完美的狀態下送到客戶手中的。但是,孟加拉、越 南、印度的鄉下幾乎沒有焚化爐,包裝材料只能扔在路邊,堆成了垃圾山。2~3年前,筆者曾在越南看到,一位顧客在購買 Samsung 電子的產品之後,付錢拆掉包裝, 直接把光禿禿的裸機拴到摩托車上開回家了。只有在日本這樣各地擁有焚化爐的前提下,日本產品的精美包裝才成立。

除此之外,製造業的流程和組織能力、IT的使用方式、供應鏈的形態等也都要進行調整,以適應世界各地的需要。這不僅僅局限於面向海外的產品。筆者覺得,現在日本的用戶與新興市場國家也有了一些共性。

日本企業雖說心裡明白必須改變做法,適應世界的每一個市場,但卻不從本質上改變「產品」和「製造」的流程,一味盯著壓縮成本不放。既然流程沒變,就算成本略有減少,「松」依然是「松」,直到現在,大多數的日本企業還不打算改變「一招鮮吃遍天」的做法。

日本企業之所以在新興市場國家上屢戰屢敗,是因為沒能製造出滿足該地區需要的「竹」和「梅」。而與之對照鮮明的是,從全球化開始掀起的 2000年前後開始,無論是「松」、「竹」還是「梅」, Samsung 電子都推出了相應的產品和流程。筆者覺得,這正是今天 Samsung 電子在業績上與日本企業拉開差距的因 素之一。

作者簡介

吉川良三

1964年進入日立製作所從事軟件開發。1989年作為日本鋼管(現JFE控股)電子本部開發部長開發新一代CAD/CAM。1994年以韓國 Samsung 電子常 務的身份,推動以CAD/CAM為中心的開發革新業務。回國後,於2004年開始研究日本製造業發展的方向性。著作有《 Samsung 的決定為何是世界最快》、《制勝經營》(合著)等。

. Samsung 的產品之道:接受現實 按需設計與製造

http://digital1010.blogspot.com/2013/07/samsung_4851.html